1. Introducción

El procesamiento moderno de metales exige tecnología eficiente, precisa y sostenible. Electroheat Induction ofrece precisamente eso: hornos de fusión por inducción avanzados diseñados para ofrecer velocidad, ahorro de energía y un rendimiento constante.

Impulsados por tecnología IGBT de última generación, nuestros sistemas garantizan una fusión más rápida y uniforme con un menor impacto ambiental, lo que los convierte en la opción confiable para fundiciones, refinerías y plantas industriales en todo el mundo.

2. ¿Qué es un horno de fusión por inducción?

Un horno de fusión por inducción funciona mediante inducción electromagnética para generar energía térmica directamente dentro de una carga metálica conductora, lo que facilita la fusión de diversos materiales, como acero, hierro, cobre, aluminio, latón, bronce, silicio, oro y plata. A diferencia de los sistemas tradicionales que utilizan combustible, un horno de inducción proporciona un calentamiento limpio y sin llama con un control térmico excepcional. Este método de calentamiento sin contacto ofrece varias ventajas distintivas:

- Operación limpia, libre de gases de combustión o contaminación de combustible.

- Fusión uniforme y control preciso de la temperatura.

- Reducción de polvo y emisiones en comparación con los métodos tradicionales.

Los rangos operativos típicos incluyen:

- Potencia de salida: 50 kW – 10.000 kW

- Capacidad de fusión: 50 kg – 15 toneladas

3. Características principales y ventajas tecnológicas

Los hornos industriales de fusión por inducción de Electroheat están diseñados para maximizar la eficiencia y la productividad. La siguiente tabla describe sus características principales y las ventajas que ofrece cada uno:

| Característica | Ventaja |

| Controles de potencia IGBT avanzados | Tasas de fusión mejoradas y pérdidas eléctricas reducidas. |

| Bobinado de bobina optimizado | Mayor transferencia de energía y calentamiento uniforme. |

| Circuitos de energía inteligente | Mantiene la carga estable y evita la sobredemanda. |

| Doble enfriamiento en curvas | Distribución uniforme de la temperatura y mayor vida útil de la bobina. |

| Derivaciones magnéticas | Menores pérdidas por dispersión y prevención de sobrecalentamiento. |

| Diseño compacto | Disposición que ahorra espacio ideal para instalaciones modernas. |

| Sistema de inclinación hidráulica | Vertido suave y seguro de metal fundido. |

| Construcción de bajo mantenimiento | Mayor vida útil del crisol y tiempo de inactividad mínimo. |

Otros avances en electrónica de potencia, como los que incorporan matrices de puertas programables en campo, permiten sistemas de control aún más adaptables para optimizar el rendimiento en función de las condiciones operativas en tiempo real, como la variación de los tipos de potenciómetros, como se demuestra en los recientes desarrollos de calentadores de inducción.

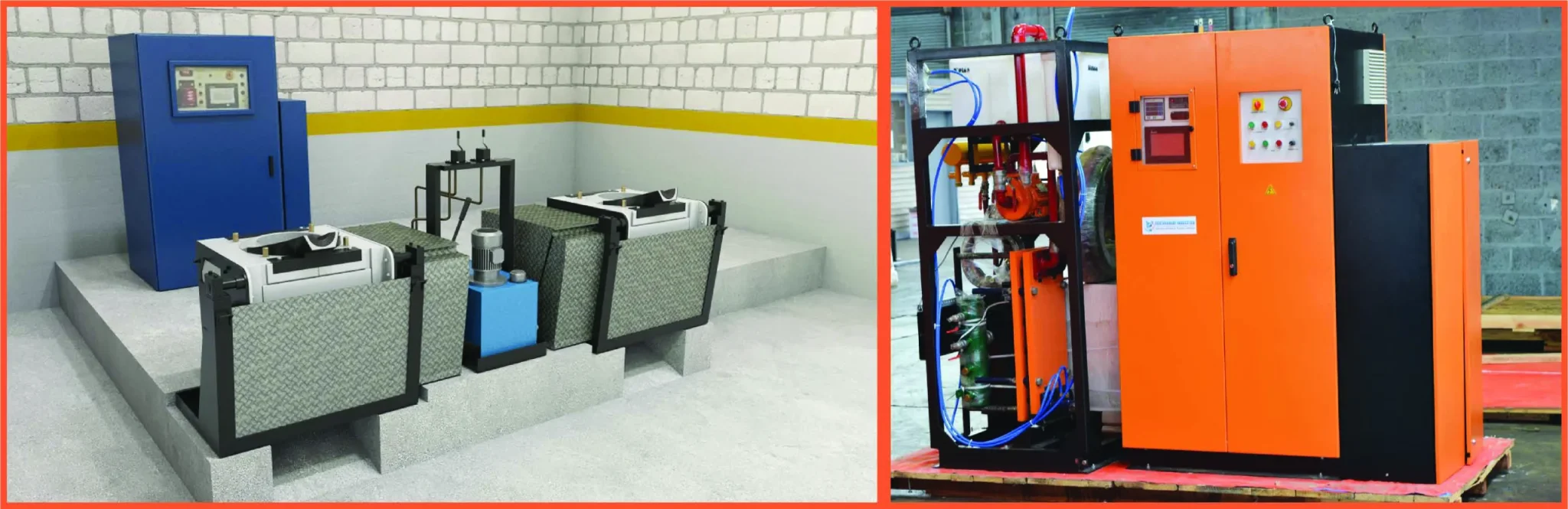

La configuración ilustrada a continuación muestra los principales componentes del sistema y la configuración de energía utilizados en las modernas instalaciones de hornos de fusión por inducción Electroheat.

Figura 1. Configuración típica de un horno de fusión por inducción (Electroheat).

(a) Fuente de potencia y gabinete de control por inducción – la unidad inteligente basada en IGBT que suministra energía eléctrica estable a la bobina del horno, con monitoreo en tiempo real.

(b) Ensamble de horno sin núcleo con doble crisol – unidades basculantes para operaciones de fusión y vertido, diseñadas para alta eficiencia y producción continua.

4. Beneficios de eficiencia y rendimiento

Los hornos industriales de fusión por inducción de Electroheat revolucionan el procesamiento de metales, combinando un calentamiento preciso con un control avanzado para mejorar drásticamente la eficiencia energética y la calidad metalúrgica. Un estudio de Research Square de 2024 demostró cómo los controladores digitales basados en FPGA mejoran la capacidad de respuesta y la precisión de los sistemas de calentamiento por inducción utilizados en hornos industriales. Estas características distinguen a los hornos de inducción modernos como la opción preferida en operaciones de fusión de metales ferrosos y no ferrosos.

Descubra los poderosos beneficios que distinguen a los hornos de inducción de Electroheat:

- Eficiencia excepcional: consiga una notable conversión eléctrica a térmica del 70 al 85 %, lo que significa que una mayor parte de su energía se destina directamente a la fusión y no a los desperdicios.

- Uniformidad impecable: Olvídese de las inconsistencias. Nuestros hornos garantizan una fusión perfectamente uniforme, sin puntos calientes ni residuos de combustible contaminantes.

- Ahorros de costos espectaculares: experimente menores gastos operativos gracias al menor desperdicio de energía durante los tiempos de inactividad y los ciclos de fusión ultrarrápidos.

- Huella ecológica: Trabaje con tranquilidad. Nuestra tecnología ecológica no produce emisiones de CO₂ ni de partículas nocivas.

- Calidad de metal superior: Nuestros sistemas de inducción de frecuencia media integrados crean una acción de agitación natural, lo que garantiza que sus aleaciones estén perfectamente mezcladas, sean homogéneas y de alta calidad constante, lote tras lote.

5. Industrias a las que servimos

LoLos hornos de Electroheat son la opción confiable en un amplio espectro de industrias y potencian operaciones críticas desde la producción a gran escala hasta la investigación de precisión:

- Fundidoras e industria pesada: Impulsan operaciones de fundición y grandes plantas de acero y aluminio.

- Metales preciosos y productos electrónicos: esenciales para refinerías, reciclaje, producción de silicio y semiconductores.

- Fabricación avanzada: crucial para los sectores de minería, aeroespacial, defensa, automotriz, solar e industrial en general.

- Investigación y academia: facilitando la innovación en universidades, laboratorios y centros de I+D en todo el mundo.

Cada instalación se adapta meticulosamente a los objetivos de producción, ya sea fundir metales ferrosos, no ferrosos o nobles, lo que garantiza un rendimiento y una eficiencia óptimos.

6. Aplicaciones de los hornos de fusión por inducción

NNuestros hornos de inducción para la fusión de metales son ideales para:

- Fusión de cobre y aluminio para fundición o producción de aleaciones.

- Fusión de hierro fundido y acero para uso en fundición y fabricación.

- Fundición de oro y plata en operaciones mineras y refinadas.

- Fusión de precisión para aplicaciones críticas de laboratorio e investigación.

Nuestros controles digitales avanzados y fuentes de alimentación robustas trabajan juntos para ofrecer resultados consistentes y confiables, incluso en los entornos industriales más exigentes.

7. ¿Por qué Electroheat Induction es la mejor?

CComo líder mundial en la fabricación de hornos de inducción, Electroheat ofrece constantemente innovación, confiabilidad y sostenibilidad.

- Soporte global: Benefíciese de la instalación y el soporte técnico en todo el mundo, lo que garantiza un funcionamiento ininterrumpido.

- Soluciones personalizadas: Nuestros servicios de asesoramiento experto adaptan cada horno a sus requisitos precisos de proceso y capacidad.

- Excelencia comprobada: confíe en nuestra amplia trayectoria en las industrias de minería, fundición y refinación.

Nuestros hornos ofrecen un rendimiento y ahorro de costos incomparables, respaldados por décadas de excelencia en ingeniería y un firme compromiso con la responsabilidad ambiental.

👉 ¡Mejore su producción! Contáctenos hoy mismo para una evaluación gratuita y un presupuesto personalizado para un horno de fusión por inducción de alta eficiencia, diseñado a la perfección para sus necesidades.

Referencias y agradecimientos

- Departamento de Energía de EE. UU. Eficiencia energética industrial: Resumen del calentamiento por inducción. Disponible en: https://www.energy.gov/

- AZoM – Materiales e Ingeniería. Principios de Calentamiento y Fusión por Inducción. https://www.azom.com/article.aspx?ArticleID=11659

- Jalilova, Dinora, et al. “Eficiencia energética de producciones y tecnologías de alto consumo energético”. E3S Web of Conferences, vol. 461, enero de 2023, pág. 1095. https://doi.org/10.1051/e3sconf/202346101095

- Villamizar, Jairo, et al. “Construcción de un controlador totalmente digital con FPGA Altera Cyclone y procesador Nios para aplicaciones de calentamiento por inducción”. Research Square, octubre de 2024. https://doi.org/10.21203/rs.3.rs-5074108/v1

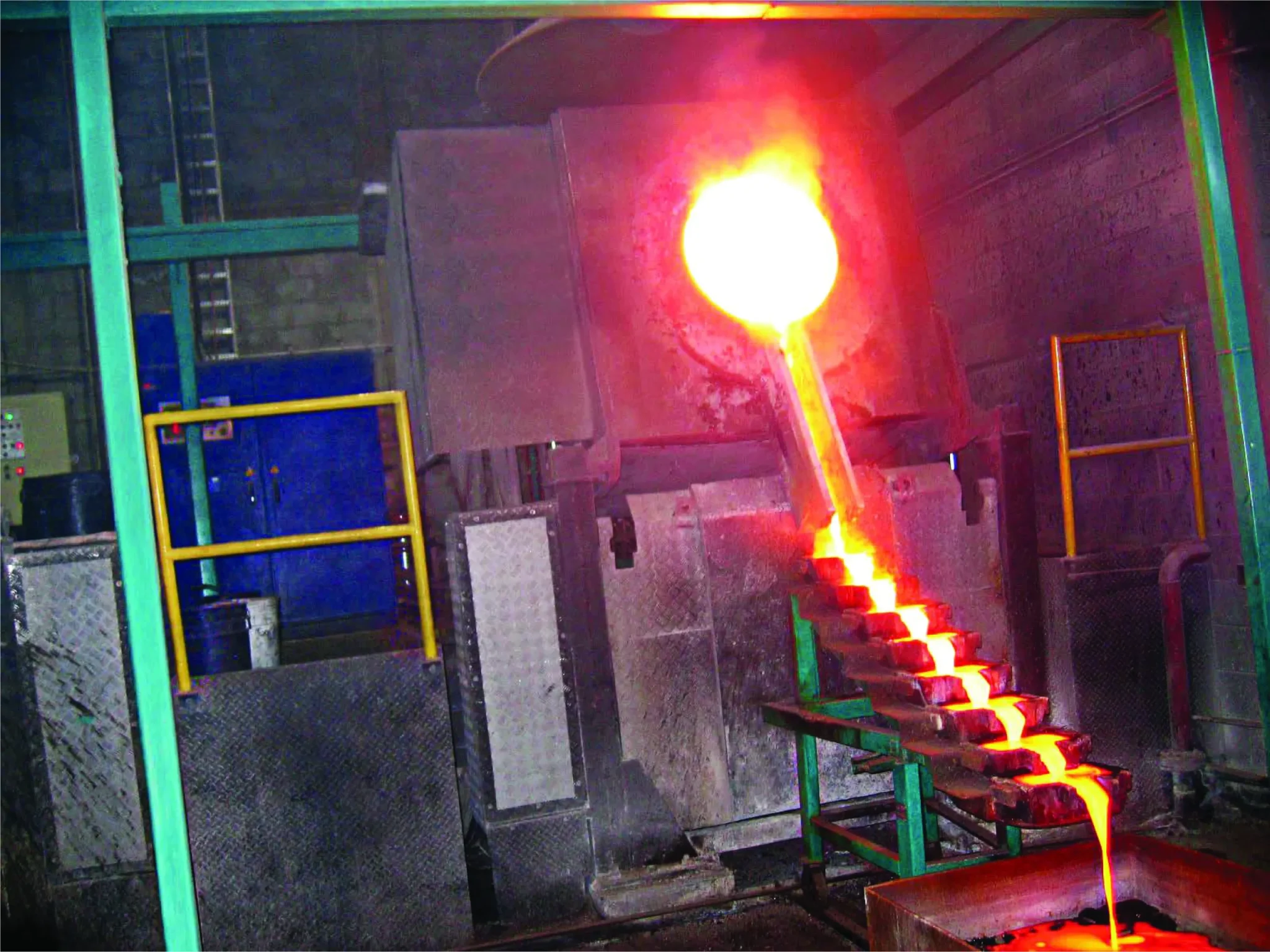

Nuestros Videos

¿Requieres de una muestra de nuestro trabajo? ¡Mira nuestros videos!