Introducción

Fundir hierro fundido de manera eficiente y limpia es una prioridad principal en las fundiciones modernas y plantas de procesamiento de metales. Los métodos tradicionales como los hornos cupola y de arco a menudo no cumplen debido a altas emisiones, pérdida de energía y calidad de fundición inconsistente. Es por eso que más industrias están recurriendo al horno de inducción para la fusión de hierro fundido, una opción más limpia, rápida y controlable que revoluciona la forma en que se procesa el hierro.

2. Cómo Funcionan los Hornos de Inducción

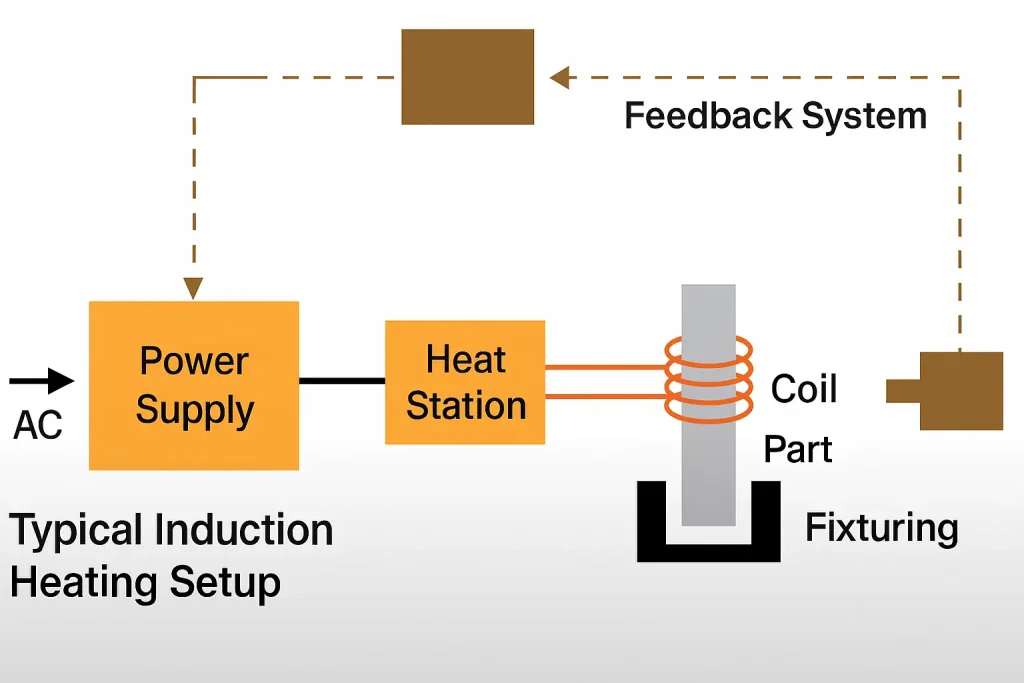

Un horno de fusión por inducción para hierro se basa en el principio de inducción electromagnética para generar calor directamente dentro del metal, convirtiéndolo en uno de los métodos más limpios y eficientes para fundir hierro fundido.

El proceso se desarrolla en los siguientes pasos:

- La corriente alterna (CA) fluye a través de una bobina de cobre especialmente diseñada.

- Esta corriente crea un campo magnético que cambia rápidamente alrededor de la bobina.

- El campo magnético induce corrientes parásitas dentro de la carga metálica (pieza de trabajo) colocada dentro de la bobina.

- Estas corrientes parásitas generan calor resistivo internamente, elevando la temperatura hasta que el metal se funde.

A diferencia de los sistemas basados en combustión, los hornos de inducción no usan llamas ni combustible. Esto ofrece ventajas significativas:

- Calentamiento uniforme y rápido en toda la carga

- Cero emisiones directas y sin subproductos de combustión

- Control preciso sobre la temperatura y la química de la aleación

Esta sección se ilustra a continuación con diagramas etiquetados para ayudar a visualizar tanto el principio de calentamiento electromagnético como la configuración típica del sistema.

Componentes Clave de un Horno de Inducción para Hierro Fundido

Para entender qué hace eficiente a un horno de inducción, es esencial observar sus componentes principales. Cada parte de un horno de inducción para hierro fundido cumple un papel específico para garantizar operaciones de fusión seguras, uniformes y de alta velocidad. A continuación se presenta un desglose de los elementos críticos y sus funciones.

| Componente | Función |

|---|---|

| Unidad de Fuente de Energía | Convierte la entrada de CA en CA de alta frecuencia para inducción |

| Bobina de Inducción | Bobina de cobre que genera el campo magnético |

| Crisol | Recipiente resistente al calor que contiene el hierro fundido |

| Sistema de Enfriamiento | Sistema refrigerado por agua para regular la temperatura de la bobina |

| Mecanismo de Inclinación | Sistema hidráulico/manual para verter el metal fundido de manera segura |

| Panel de Control | Permite monitoreo y control preciso del proceso |

| Carcasa del Horno | Encierra los componentes y asegura la integridad estructural |

Tabla 1. Componentes clave de un horno de inducción de hierro fundido.

Beneficios de Usar un Horno Eléctrico para Hierro Fundido

Adoptar un horno eléctrico para hierro fundido ofrece más que solo ahorro de energía: proporciona operaciones más limpias, control térmico preciso y confiabilidad a largo plazo. Ya sea que esté operando una fundición de alto volumen o una línea flexible de desarrollo de aleaciones, los siguientes beneficios hacen que la tecnología de inducción sea una opción estratégica para entornos de fundición modernos.

5.1 Eficiencia Energética

La transferencia de calor directa minimiza el desperdicio de energía

Optimizado para tiempos de fusión más rápidos

5.2 Proceso Limpio

Sin subproductos de combustión

La reducción de oxidación garantiza una mayor pureza del metal fundido

5.3 Gestión Precisa de la Temperatura

Controles digitales integrados para un calentamiento exacto

Reduce el riesgo de pérdida de carbono o sobre-fusión

5.4 Bajo Mantenimiento

Menos partes mecánicas significan menor tiempo de inactividad

Crisoles y bobinas de larga duración

Aplicaciones Comunes

Con su flexibilidad y eficiencia, los hornos de fusión por inducción de hierro fundido se utilizan en una variedad de industrias. A continuación, se presentan las áreas de aplicación más comunes donde estos hornos ofrecen un valor y rendimiento superiores:

Investigación y desarrollo a pequeña escala o desarrollo de aleaciones

Fundiciones automotrices (bloques de motor, piezas de freno)

Ingeniería general (herramientas, piezas de máquinas)

Re-fusión de chatarra metálica

Conclusión

Las fundiciones modernas requieren precisión, velocidad y responsabilidad ambiental. Un horno de inducción de alto rendimiento para la fusión de hierro ofrece los tres. Ya sea que esté gestionando producción de alto volumen o fusiones de lotes pequeños, esta tecnología garantiza una producción de alta calidad, ahorro de energía y confiabilidad a largo plazo.

¿Desea actualizar sus sistemas de fusión? Elija las soluciones avanzadas de hornos de inducción para hierro fundido de Electroheat, respaldadas por tecnología IGBT, controles inteligentes y soporte experto.

El horno de inducción de Electroheat para la fusión de hierro fundido está diseñado para ofrecer todos estos beneficios en un sistema robusto y escalable.

Nuestros vídeos

Mira nuestros videos