¿Cómo funciona el calentamiento por inducción?

Introducción

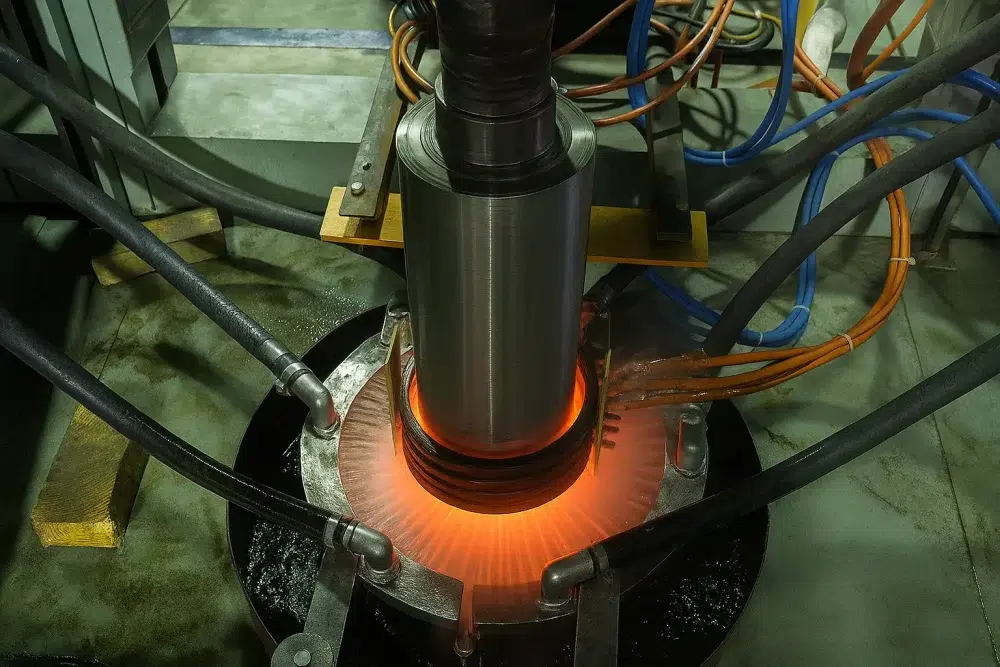

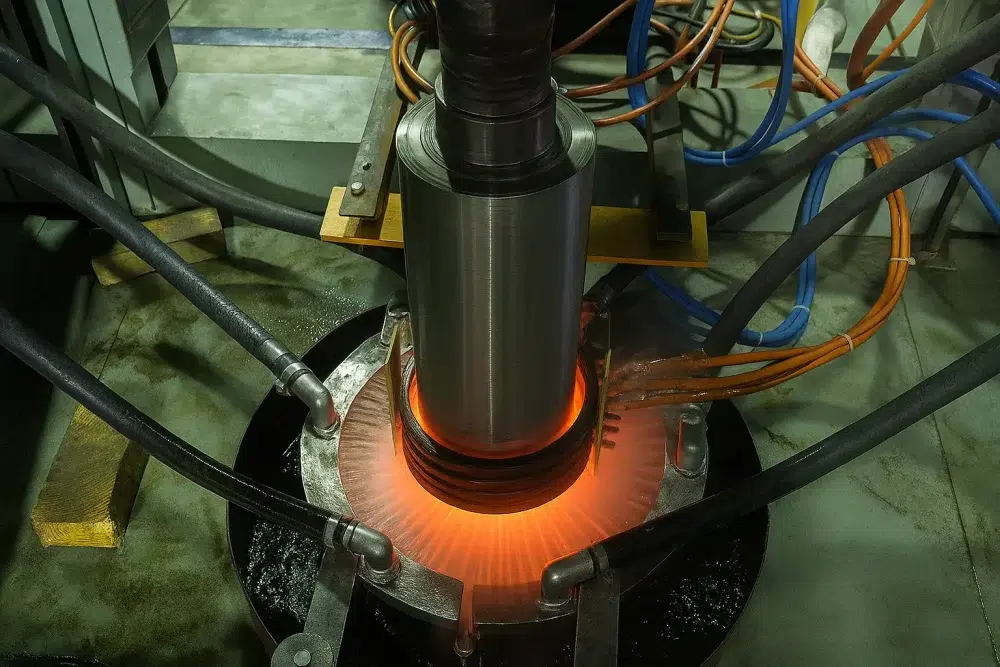

El calentamiento por inducción es un método limpio, rápido y altamente eficiente para calentar materiales conductores de electricidad. Utiliza campos electromagnéticos para generar calor directamente en el metal, en lugar de depender de llamas o elementos calefactores tradicionales. Esto ofrece precisión, velocidad y ahorro de energía para diversas industrias. Un moderno sistema de calentamiento por inducción agiliza los procesos industriales al proporcionar calor constante y específico con una mínima pérdida de energía. Además de los metales, el calentamiento por inducción también se puede aplicar a semiconductores como el grafito y el carburo de silicio. Asimismo, materiales no metálicos como el plástico o el vidrio pueden calentarse indirectamente mediante un susceptor conductor.

El principio del calentamiento por inducción

El calentamiento por inducción se basa fundamentalmente en la inducción electromagnética. Una corriente alterna que pasa por una bobina genera un campo magnético que, al introducir un metal conductor en su interior, induce corrientes eléctricas conocidas como corrientes de Foucault. Estas corrientes de Foucault producen calor debido a la resistencia inherente del metal, lo que resulta en un calentamiento interno más rápido y uniforme que los métodos tradicionales de calentamiento externo, a la vez que reduce riesgos como la oxidación.

En el caso de los materiales magnéticos, el calentamiento por histéresis también contribuye a la generación de calor hasta alcanzar la temperatura de Curie, tras la cual las corrientes de Foucault se convierten en la fuente principal. La profundidad del calentamiento, regulada por el efecto pelicular, es inversamente proporcional a factores como la frecuencia de la corriente, la conductividad del material y la permeabilidad magnética, lo que permite un control preciso para aplicaciones como el endurecimiento de superficies.

Componentes de un sistema de calentamiento por inducción

La frecuencia de operación de un sistema de inducción se elige en función del tamaño y el material de la pieza. Esta selección es crucial debido al efecto pelicular: las frecuencias más altas producen un calentamiento más superficial, ideal para componentes pequeños o delgados, mientras que las frecuencias más bajas penetran más profundamente, lo que las hace adecuadas para piezas más grandes.

Un sistema de calentamiento por inducción consta de varios componentes esenciales:

- Bobina de inducción: La bobina de cobre que genera el campo magnético. Su forma puede variar según la aplicación.

- Fuente de alimentación para calentamiento por inducción: Convierte la energía eléctrica en corriente de alta frecuencia para accionar la bobina. Las fuentes de alimentación modernas basadas en IGBT garantizan una alta eficiencia. El rendimiento de una fuente de alimentación de calentamiento por inducción determina directamente la eficiencia del calentamiento, la precisión de la frecuencia y la capacidad de respuesta general del sistema.

- Sistema de refrigeración: Mantiene temperaturas seguras para la bobina y la electrónica. La mayoría de los sistemas utilizan refrigeración por agua.

- Pieza de trabajo: El material que se calienta. Solo los materiales conductores de electricidad (acero, cobre, aluminio, etc.) responden eficazmente al calentamiento por inducción.

Equipos de calentamiento por inducción

Los equipos de calentamiento por inducción se fabrican en diversas configuraciones, cada una diseñada para satisfacer requisitos de calentamiento industriales o especializados. Estos sistemas abarcan desde unidades compactas y portátiles hasta hornos industriales de gran tamaño.

- Unidades portátiles: herramientas compactas para soldadura fuerte, blanda o calentamiento localizado.

- Sistemas estacionarios: para operaciones continuas como forja o temple.

- Hornos de inducción de gran tamaño: para fundir acero, aluminio, cobre y metales preciosos en plantas industriales.

Ya sea a pequeña o gran escala, el equipo de calentamiento por inducción proporciona confiabilidad y un rendimiento constante. Los equipos de calentamiento por inducción de alta calidad garantizan ciclos de calentamiento precisos, tiempos de inactividad reducidos y estabilidad operativa a largo plazo.

Aplicaciones comunes de calentamiento por inducción

| Aplicación | Beneficio |

| Forja y temple | Calentamiento rápido y uniforme de las piezas para lograr resistencia y durabilidad. |

| Fusión de metales | Fusión eficiente de acero, cobre, aluminio y metales preciosos. |

| Soldadura fuerte y blanda | Unión limpia y controlada de tuberías, cables y herramientas |

| Tratamiento térmico | Endurecimiento de superficies de precisión para piezas de automóviles y maquinaria |

Las aplicaciones de calentamiento por inducción pueden ser extremadamente flexibles, con aplicaciones que duran menos de un segundo en calentamiento de precisión o que se extienden durante horas en la fusión a gran escala. La tecnología también cubre un amplio rango de temperaturas, desde tan solo 100 °C (212 °F) hasta 3000 °C (5432 °F).

Ventajas del calentamiento por inducción

Las ventajas del calentamiento por inducción sobre otros métodos de calentamiento incluyen:

Repetibilidad: los resultados del calentamiento son consistentes y repetibles, lo que reduce los errores y mejora la vida útil del accesorio.

Alta eficiencia: la energía se transfiere directamente a la pieza de trabajo.

Velocidad: los metales alcanzan rápidamente la temperatura deseada.

Precisión: se pueden abordar áreas específicas sin afectar todo el componente.

Funcionamiento más limpio: sin gases de combustión ni llamas abiertas.

Seguridad – menor riesgo de accidentes en comparación con la calefacción basada en combustible.

Calidad constante: resultados reproducibles con variación mínima.

¿Por qué elegir a Electroheat Induction?

Electroheat Induction se sitúa a la vanguardia en el diseño y la fabricación de sistemas de calentamiento por inducción de alto rendimiento, diseñados específicamente para aplicaciones industriales exigentes. Nuestras soluciones ofrecen un rendimiento superior de forma constante, gracias a la avanzada tecnología IGBT. Ofrecemos soporte global mediante instalación y servicio integrales, garantizando una integración y un funcionamiento óptimos en todo el mundo.

Cada sistema se diseña a medida para satisfacer los requisitos específicos de procesos críticos como la forja, la fundición y el tratamiento térmico. Además, nuestros clientes se benefician de asesoramiento especializado y un sólido soporte técnico, lo que garantiza resultados óptimos y eficiencia operativa.

En cada configuración industrial, la fuente de alimentación de calentamiento por inducción actúa como el corazón del sistema, garantizando un control de frecuencia estable, un suministro de energía eficiente y un funcionamiento confiable en aplicaciones de forjado, fusión y tratamiento térmico.

👉 Descubra cómo Electroheat Induction puede aumentar la eficiencia de su producción explorando nuestros equipos de calentamiento por inducción de vanguardia. Contáctenos hoy mismo para una consulta personalizada.