Cómo fundir aluminio mediante inducción

Introducción

El aluminio es uno de los metales más utilizados en el mundo. Desde autopartes hasta materiales de construcción, su ligereza y resistencia lo hacen invaluable. Igualmente importante, el aluminio se puede reciclar infinitamente sin perder calidad. Para reciclar o procesar aluminio, las industrias necesitan hornos eficientes, limpios y seguros. Si está explorando cómo fundir aluminio con un horno de inducción, este artículo desglosa el proceso en sencillos pasos técnicos. Aquí es donde entra en juego un horno de inducción para la fusión de aluminio. Electroheat Induction, aprovechando su experiencia pionera en tecnología de transistores bipolares de puerta aislada, ofrece soluciones globales sofisticadas para la fusión de aluminio. Para las industrias que buscan orientación práctica sobre cómo fundir aluminio con un horno de inducción, las siguientes secciones describen el flujo de trabajo completo, desde la carga hasta el vertido.

Especificaciones:

- Potencia nominal de salida: 50 kW a 10.000 kW

- Capacidad de fusión: capacidad de trabajo de 50 kg a 10 toneladas

- Aplicación: Adecuado para aplicaciones de tamaño mediano y grande.

- Frecuencia: Media y baja frecuencia depende de la aplicación.

¿Por qué utilizar un horno de inducción para fundir aluminio?

Fundir aluminio con un horno de inducción ofrece claras ventajas sobre los sistemas tradicionales de gas o petróleo, lo que lo convierte en la mejor opción. Esto hace que el proceso de fusión de aluminio por inducción no solo sea más limpio, sino también muy adaptable a las aleaciones de aluminio reciclado. Un horno de fusión de aluminio por inducción garantiza perfiles de calentamiento estables y un control más estricto del proceso, especialmente al fundir chatarra de aluminio de diferentes calidades. A continuación, se detallan las razones:

- Precisión inigualable: El punto de fusión relativamente bajo del aluminio, de aproximadamente 660 °C, exige un control meticuloso de la temperatura. Los hornos de inducción ofrecen a los operadores un control inigualable, lo que permite ajustes precisos que evitan el sobrecalentamiento y reducen significativamente la oxidación, preservando así la calidad e integridad del metal.

- Eficiencia excepcional: Al aplicar energía directamente al metal mediante inducción electromagnética, los hornos de inducción minimizan la pérdida de energía. Este método de calentamiento directo garantiza que prácticamente toda la energía se utilice para la fusión, lo que resulta en una operación altamente eficiente y rentable.

- Resultados ambientalmente superiores y más limpios: La ausencia de combustión en la fusión por inducción significa que no se producen gases ni residuos nocivos. Esto no solo resulta en un proceso mucho más limpio, que beneficia tanto al medio ambiente como a la seguridad laboral, sino que también produce un producto de aluminio de mayor calidad, libre de impurezas relacionadas con la combustión.

El proceso de fusión de aluminio por inducción

El proceso de fusión de aluminio por inducción emplea inducción electromagnética para calentamiento directo, lo que facilita una fusión rápida, consistente y altamente eficiente. Este método es especialmente ventajoso para procesar chatarra de aluminio y sus aleaciones, cada vez más utilizadas en industrias como la automotriz y la aeroespacial debido a su favorable relación resistencia-peso, lo que requiere una fusión eficiente y precisa para mantener la integridad del material. Al reducir el consumo energético, este proceso requiere tan solo 2,8 kWh/kg y emite 0,6 kg de CO₂/kg para la producción secundaria, un marcado contraste con las emisiones de 45 kWh/kg y 12 kg de CO₂/kg de la producción primaria de aluminio. Los pasos siguientes detallan la metodología, desde la carga inicial hasta el vertido final, manteniendo estrictos estándares de calidad, eficiencia energética y seguridad operativa.

Ventajas de la fusión de aluminio por inducción

1. Beneficios Energéticos (BE).

Los hornos de inducción consumen menos energía por tonelada de aluminio que los hornos de combustible. Los sistemas de inducción de frecuencia media logran una alta eficiencia y velocidades de fusión rápidas, lo que ahorra costos operativos.

2. Beneficios No Energéticos (NEB).

Los hornos de inducción ofrecen importantes beneficios ambientales que van más allá del simple ahorro energético:

- Calidad del producto mejorada: menos impurezas y menos oxidación significan un aluminio más limpio.

- Beneficios medioambientales: sin gases de combustión, reducción de CO₂ y condiciones de trabajo más seguras.

- Mantenimiento reducido: menos piezas móviles, sin quemadores y menor desgaste que reducen el tiempo de inactividad.

- Operaciones más seguras: sin llamas abiertas, sin manipulación de combustible y menores riesgos en el lugar de trabajo.

- Mayor productividad: ciclos más rápidos y un rendimiento constante que mejoran la producción.

3. Ahorro de costos.

Menos consumo de energía, menos mantenimiento y menos pérdidas de chatarra se traducen en beneficios económicos mensurables. Con el tiempo, esto convierte a la inducción en la solución más rentable para la fundición de aluminio.

Tipos de chatarra que se pueden fundir

InLos hornos de inducción son muy versátiles y pueden procesar de manera eficiente una amplia gama de materiales de desecho de aluminio, incluidos:

- Chatarra de aluminio: latas, recortes y devoluciones industriales.

- Piezas de aluminio fundido: componentes de automoción y maquinaria.

- Aleaciones de aluminio mixtas: refinadas en tochos y lingotes con un control preciso de la composición.

Un horno de fusión por inducción para chatarra de aluminio puede gestionar todos estos procesos de forma eficiente, apoyando tanto a las industrias de reciclaje como a los fabricantes. Esta adaptabilidad se extiende a diversos tipos de residuos de aluminio, ofreciendo una solución sostenible para la recuperación de recursos y la minimización del impacto ambiental. La incorporación de aluminio reciclado no solo reduce el coste total de producción, sino que también preserva las materias primas.

Fusión de aluminio por inducción de frecuencia media

Medium frequency furnaces are the most common choice for aluminum. They provide:

Los hornos de media frecuencia son la opción más común para el aluminio. Este rango de frecuencia es ideal para el proceso de fusión de aluminio por inducción, ya que ofrece una profundidad de penetración controlada y una excelente estabilidad térmica. Ofrecen:

- Calentamiento rápido con penetración profunda.

- Configuraciones de potencia ajustables para diferentes tipos de chatarra o aleación.

- Rendimiento estable y repetible, vital para plantas de reciclaje a gran escala.

Electroheat Induction ofrece hornos de inducción para la fusión de aluminio diseñados tanto para pequeñas fundiciones como para grandes operaciones industriales.

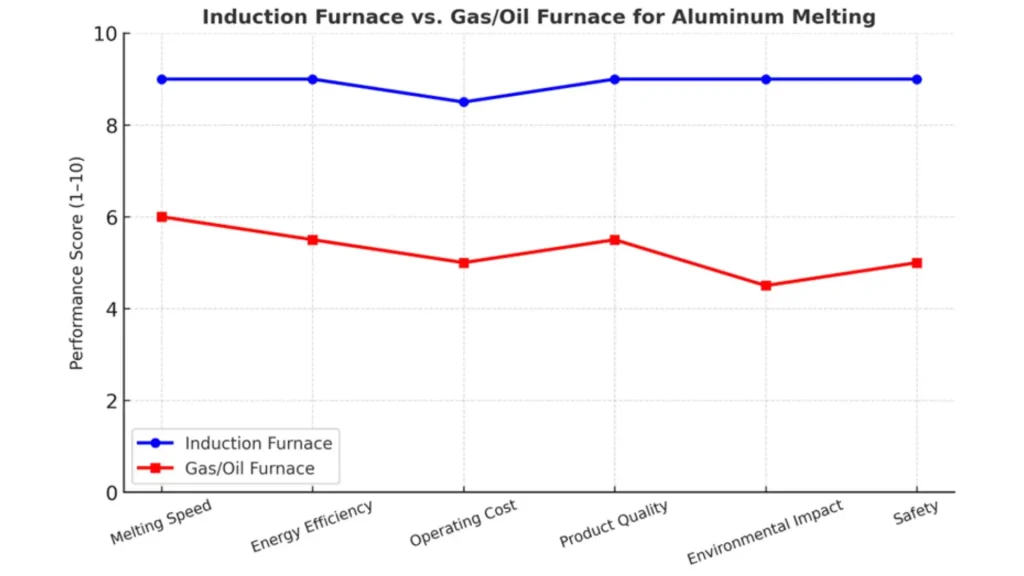

Horno de inducción vs. Horno de gas/petróleo para la fusión de aluminio

Antes de elegir un horno, las industrias suelen comparar la inducción con los sistemas de combustible más antiguos. La siguiente tabla muestra las principales diferencias:

| Característica | Horno de inducción | Horno de gas/petróleo |

| Velocidad de fusión | Calentamiento rápido y uniforme | Más lento, desigual |

| Eficiencia energética | Alta – mínima pérdida de energía | Menor – desperdicio de combustible |

| Costo de operación | Inferior (basado en electricidad) | Mayores (costos de combustible, mantenimiento) |

| Calidad del producto (NEB) | Fusión más limpia, menos impurezas | Más oxidación, menor calidad. |

| Impacto ambiental | Sin gases de combustión, menos CO₂ | Emisiones, contaminación |

| Seguridad (NEB) | Más seguro, sin llamas abiertas | Mayor riesgo, se requiere manipulación de combustible |

Cuadro comparativo de rendimiento

Como complemento a los datos tabulares, el gráfico siguiente demuestra visualmente el rendimiento superior de los hornos de inducción frente a los sistemas tradicionales de gas/petróleo en métricas críticas, como la eficiencia energética, la calidad del producto y la seguridad operativa. Esta exhaustiva comparación ilustra la lógica detrás de la adopción global de la tecnología de inducción en diversas industrias. La creciente demanda de energía eléctrica en diversos sectores industriales, sumada a la necesidad de mitigar las emisiones de gases de efecto invernadero, subraya aún más la importancia estratégica de adoptar tecnologías energéticamente eficientes como la fusión por inducción.

¿Por qué Electroheat Induction?

ElElectroheat Induction combina experiencia, tecnología avanzada y soporte mundial para ofrecer las mejores soluciones de fusión de aluminio. Nuestras fortalezas incluyen:

- Instalación y soporte en todo el mundo

- Hornos personalizados para el reciclaje y aleación de aluminio

- Tecnología IGBT avanzada y eficiente para un funcionamiento confiable

- Asesoramiento y consultoría experta para la optimización energética y de procesos

👉 Contáctanos hoy para conocer más sobre nuestros productos, nuestros avanzados sistemas de hornos de fusión de aluminio por induccióny cómo podemos mejorar sus procesos de reciclaje y producción.

Leave a Reply