Cómo fundir cobre mediante hornos de inducción

Introducción

El cobre es uno de los metales industriales más valiosos gracias a su excelente conductividad y versatilidad. Se utiliza ampliamente en cableado eléctrico, tuberías, electrónica, construcción e innumerables aplicaciones de fabricación. Para satisfacer la demanda global, las industrias necesitan métodos confiables y eficientes para fundir el cobre, ya sea a partir de cátodos crudos o chatarra reciclada. Como proveedor líder, Electroheat Induction utiliza tecnología IGBT avanzada para fabricar hornos que funden el cobre eficientemente mediante inducción electromagnética. Este método garantiza la pureza y un calentamiento uniforme y sin contacto, eliminando así la contaminación que a menudo se asocia con los sistemas de llama. Al optar por fundir el cobre utilizando hornos de inducción, los fabricantes se benefician de operaciones más rápidas, mayor pureza y una sostenibilidad mejorada. Este método limpio y eficiente constituye la base de la fusión moderna de cobre en hornos de inducción, donde el calentamiento de precisión garantiza una calidad metalúrgica superior.

Fusión de cobre con hornos de inducción

Si se pregunta cómo fundir cobre con un horno de inducción, la respuesta está en su calentamiento de precisión: mantiene una temperatura constante de 1,981 °F para una fusión limpia y uniforme. El proceso implica:

- Carga: La chatarra de cobre o cátodos se introducen en el crisol.

- Calentamiento: La inducción electromagnética aumenta rápidamente la temperatura del metal.

- Fusión: El cobre se licúa uniformemente bajo un control preciso.

- Eliminación de escoria: se eliminan las impurezas de la superficie.

- Vertido: El cobre líquido se vierte en moldes.

Especificaciones:

- Potencia nominal de salida: 50 kW a 5000 kW

- Capacidad de fusión: capacidad de trabajo de 50 kg a 5 toneladas

- Aplicación: Adecuado para aplicaciones de tamaño mediano y grande.

- Frecuencia: Media y baja frecuencia depende de la aplicación.

El calentamiento por inducción funciona convirtiendo la energía eléctrica en un campo magnético que penetra el cobre. Este campo crea corrientes parásitas internas que calientan el metal uniformemente desde dentro, sin contacto directo. A diferencia de los hornos de gas o petróleo, los hornos de inducción mantienen un calor constante, lo que produce productos finales más puros y con mayor resistencia mecánica.

Proceso de Fundición de Cobre mediante Horno de Inducción

In aEl proceso del horno de inducción de fusión de cobre se basa en campos electromagnéticos para proporcionar un calentamiento rápido y uniforme. Este campo induce corrientes directamente en el cobre, calentándolo desde dentro. Este proceso de horno de inducción de fusión de cobre estructurado ofrece un control térmico estable, lo que lo hace ideal tanto para aplicaciones de cobre puro como de aleaciones complejas. Este método proporciona:

- Calentamiento uniforme con menor oxidación.

- Control preciso de la temperatura en cada etapa.

- Flexibilidad para fundir cobre puro o aleaciones.

- Menor formación de escoria, lo que garantiza una mayor pureza y rendimiento.

Este proceso controlado de fundición de cobre en horno de inducción permite a las industrias lograr una calidad constante y operaciones eficientes. Este proceso no solo ahorra energía, sino que también minimiza la oxidación y la pérdida de material, crucial para las industrias que producen aleaciones de cobre de alta pureza.

Beneficios de la fusión de cobre por inducción

- Eficiencia energética.

Los hornos de inducción funcionan con una eficiencia del 60 al 75 %, muy superior a la de muchos sistemas de combustión. La energía se aplica directamente al metal en lugar de desperdiciarse calentando los materiales circundantes. - Beneficios no energéticos (NEB)

Más allá del ahorro de energía, los hornos de inducción proporcionan numerosos NEB:

- Calidad del producto mejorada: mayor pureza, cobre más fuerte, menos oxidación.

- Beneficios medioambientales: sin gases de combustión ni humo, emisiones de CO₂ reducidas.

- Mantenimiento reducido: menos piezas móviles, sin quemadores ni chimeneas.

- Seguridad: sin llamas abiertas, menor riesgo de accidentes.

- Productividad: ciclos de fusión más rápidos, funcionamiento estable, menos tiempo de inactividad.

- Proceso repetible: los patrones de temperatura y calentamiento permanecen constantes en múltiples fusiones, lo que garantiza una calidad predecible en todo momento.

3. Ahorro de costos

Facturas de energía más bajas, menos necesidades de mantenimiento y un mayor rendimiento de la chatarra se traducen en ahorros sustanciales a largo plazo.

Fusión por inducción de chatarra de cobre

La fusión por inducción de chatarra de cobre ofrece una forma altamente eficiente y sustentable de recuperar material valioso de alambres, varillas y retornos industriales. Los hornos de inducción son esenciales para transformar diversos tipos de chatarra de cobre, desde alambres y varillas hasta tuberías y residuos industriales, en valiosos recursos. Al aprovechar estos sistemas avanzados, las industrias pueden reducir drásticamente los costos de las materias primas, a la vez que promueven activamente iniciativas cruciales de sostenibilidad. Un horno de fundición por inducción para chatarra de cobre garantiza meticulosamente la recuperación eficiente de material invaluable, entregando constantemente impurezas mínimas, lo que lo prepara perfectamente para una integración fluida en la producción de nuevos productos de alta calidad.

Fusión de cobre por inducción vs. por combustible

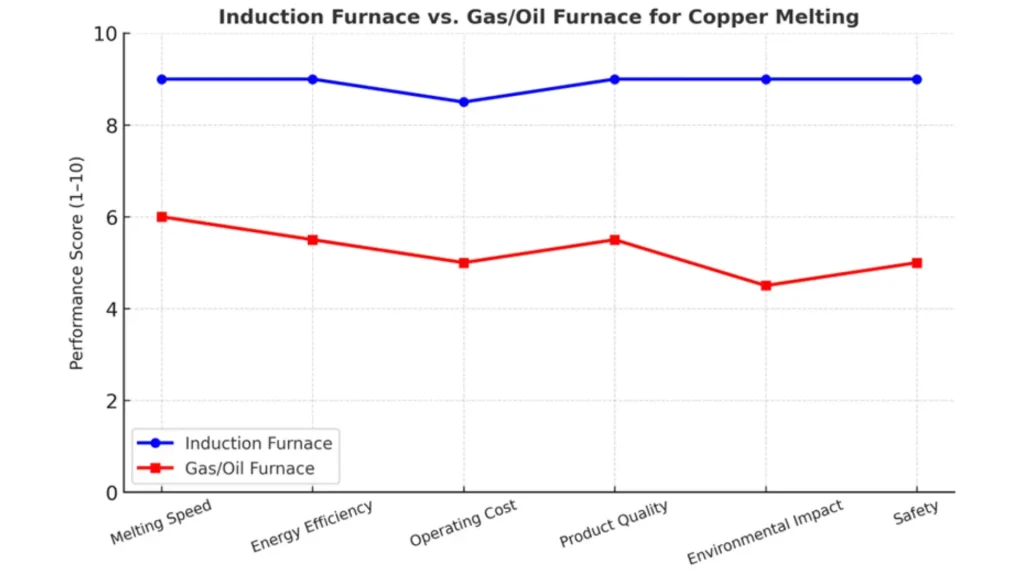

En comparación con los hornos tradicionales de gas o petróleo, los hornos de inducción ofrecen claras ventajas. La Tabla 1 a continuación compara los hornos de inducción y los de combustible, mostrando claras diferencias en rendimiento, costo e impacto ambiental.

| Característica | Horno de inducción | Horno de gas/petróleo |

| Velocidad de fusión | Calentamiento rápido y uniforme | Más lento, desigual |

| Eficiencia energética | Alta – mínima pérdida de energía | Menor – desperdicio de combustible |

| Costo de operación | Inferior (basado en electricidad) | Superior (combustible + mantenimiento) |

| Calidad del producto (NEB) | Fusión más limpia, menos impurezas | Más oxidación, menor pureza. |

| Impacto ambiental | Sin gases de combustión, menos CO₂ | Contaminantes y humo |

| Seguridad (NEB) | Más seguro: sin llamas abiertas | Mayor riesgo por la manipulación de combustible |

Tabla 1. Comparación de los métodos de fusión del cobre

Como se ilustra arriba, un sistema de fusión de cobre con horno de inducción supera a los hornos de gas o petróleo en todas las métricas de rendimiento clave, incluidas la eficiencia, la seguridad y la calidad del producto.

Instantánea de rendimiento

Además de la tabla, el gráfico a continuación destaca cómo la tecnología de inducción supera consistentemente a los métodos tradicionales en eficiencia, seguridad y calidad.

¿Por qué elegir Electroheat Induction?

ElectrElectroheat Induction se destaca como líder mundial en la fabricación de hornos de inducción para la fusión y el reciclaje de cobre, con más de una década de experiencia especializada. Nos centramos plenamente en la innovación y en la satisfacción de nuestros clientes, garantizando un rendimiento fiable en cada instalación. Esto es lo que ofrecemos:

- Instalación global y soporte técnico para que usted siga funcionando sin problemas.

- Tecnología IGBT de última generación para operaciones eficientes y súper confiables.

- Orientación y consultas expertas para ayudarle a perfeccionar sus procesos y ahorrar energía.

- Hornos personalizados diseñados específicamente para fundiciones, plantas de reciclaje y fabricantes de aleaciones.

👉 ¡Contáctenos hoy para descubrir más sobre nuestros hornos de inducción para fusión de cobre y cómo realmente pueden revolucionar su proceso de producción!

Leave a Reply